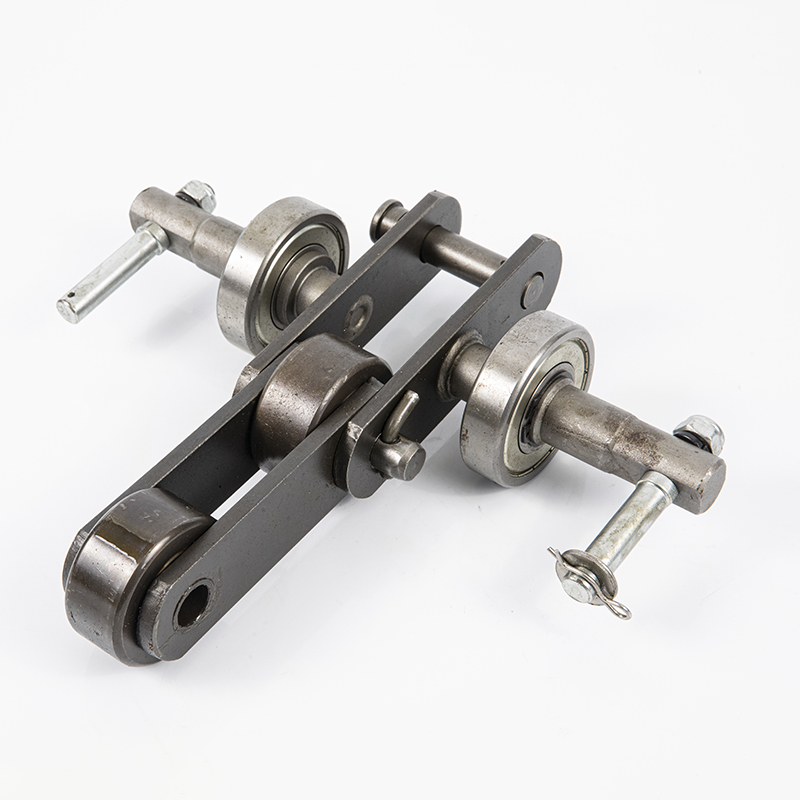

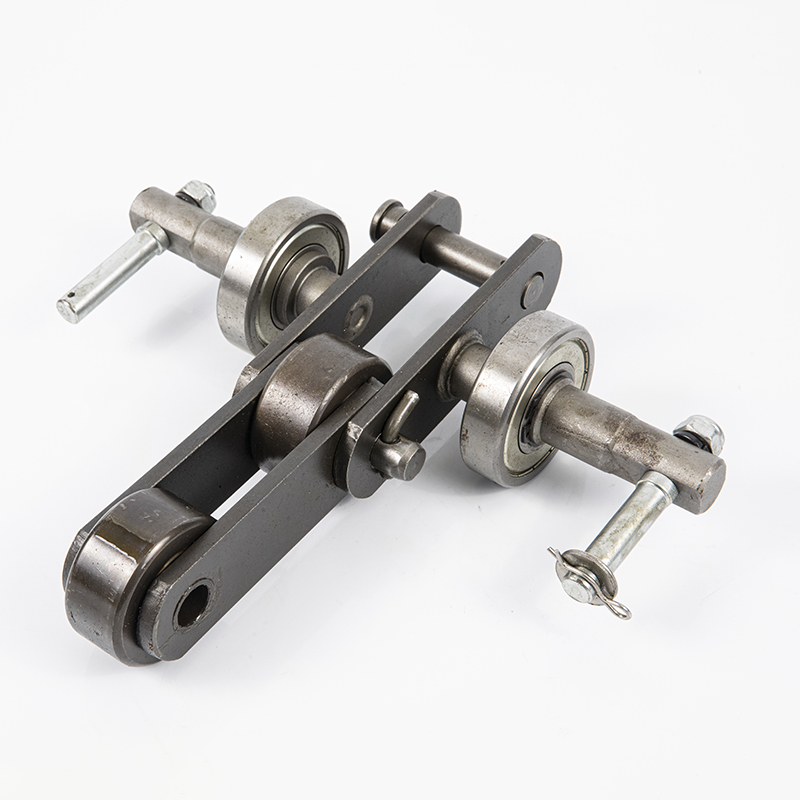

장갑 생산 라인용 단일 롤러 컨베이어 체인

이송 체인은 구동 체인과 동일합니다. 정밀 이송 체인 역시 일련의 베어링으로 구성되어 있으며, 이 베어링들은 체인 플레이트에 구속되어 고정되고, 각 베어링 간의 위치 관계는 매우 정밀합니다.

각 베어링은 핀과 슬리브로 구성되며, 체인 롤러는 이 슬리브 위에서 회전합니다. 핀과 슬리브 모두 표면 경화 처리를 거쳐 높은 압력에서도 힌지 조인트가 유지되며, 롤러에서 전달되는 하중과 맞물림 시 발생하는 충격을 견딜 수 있습니다. 다양한 강도의 컨베이어 체인은 여러 가지 체인 피치를 가지는데, 체인 피치는 스프로킷 톱니의 강도 요구 사항과 체인 플레이트 및 전체 체인의 강성 요구 사항에 따라 결정됩니다. 필요한 경우 강도를 강화할 수 있습니다. 슬리브는 정격 체인 피치를 초과할 수 있지만, 슬리브를 제거할 수 있도록 기어 톱니 사이에 간격이 있어야 합니다.

문제 해결:

컨베이어 벨트 편향은 컨베이어 벨트 작동 중 흔히 발생하는 고장 중 하나입니다. 편향의 원인은 다양하지만, 주요 원인은 설치 정밀도 부족과 부실한 일상 유지보수입니다. 설치 과정에서 헤드 롤러, 테일 롤러 및 중간 롤러는 가능한 한 동일 중심선상에 위치하고 서로 평행해야 컨베이어 벨트의 편향을 방지하거나 최소화할 수 있습니다.

또한, 스트랩 연결 부위가 정확해야 하며, 양쪽 둘레가 동일해야 합니다.

사용 중 편차가 발생할 경우, 원인을 파악하고 조정하기 위해 다음과 같은 점검을 실시해야 합니다. 컨베이어 벨트 편차 발생 시 자주 점검하는 부위와 처리 방법은 다음과 같습니다.

(1) 롤러의 수평 중심선과 벨트 컨베이어의 세로 중심선 사이의 정렬 불량을 확인합니다. 불일치 값이 3mm를 초과하면 롤러 세트 양쪽의 긴 장착 구멍을 사용하여 조정해야 합니다. 구체적인 방법은 컨베이어 벨트의 어느 쪽이 기울어져 있는지, 롤러 그룹의 어느 쪽이 컨베이어 벨트 방향으로 전진하는지, 또는 다른 쪽이 후진하는지를 확인하는 것입니다.

(2) 헤드 프레임과 테일 프레임의 베어링 시트의 두 평면의 편차 값을 확인합니다. 두 평면의 편차가 1mm보다 크면 두 평면을 동일 평면으로 조정해야 합니다. 헤드 롤러의 조정 방법은 다음과 같습니다. 컨베이어 벨트가 롤러의 오른쪽으로 치우치면 롤러의 오른쪽 베어링 시트를 앞으로 이동시키거나 왼쪽 베어링 시트를 뒤로 이동시켜야 합니다. 드럼의 경우 왼쪽 베어링 시트를 앞으로 이동시키거나 오른쪽 베어링 시트를 뒤로 이동시켜야 합니다. 테일 롤러의 조정 방법은 헤드 롤러의 조정 방법과 정반대입니다.

(3) 컨베이어 벨트 위의 자재 위치를 점검하십시오. 자재가 컨베이어 벨트 단면의 중앙에 있지 않으면 컨베이어 벨트가 편향됩니다. 자재가 오른쪽으로 편향되면 벨트는 왼쪽으로 편향되고, 그 반대의 경우도 마찬가지입니다. 사용 중에는 자재가 가능한 한 중앙에 위치하도록 해야 합니다. 이러한 종류의 컨베이어 벨트의 편향을 줄이거나 방지하기 위해 자재의 방향과 위치를 변경하는 칸막이판을 추가할 수 있습니다.